- S.V. Shilova, Doktor Ilmu Farmasi

Produk obat dan bahan aktif farmasi dapat terkontaminasi dengan obat lain atau bahan aktif farmasi, deterjen atau desinfektan, mikroorganisme, partikel debu, pelumas, eksipien, zat antara, dll. Dalam banyak kasus, peralatan yang sama digunakan dalam pembuatan obat yang berbeda . Oleh karena itu, untuk mencegah kontaminasi dari setiap obat berikutnya dengan batch sebelumnya atau sebelumnya dengan nama yang sama, sangat penting untuk melakukan prosedur pembersihan peralatan yang efektif.

Idealnya, satu proses harus digunakan untuk membersihkan setiap peralatan setelah produk apa pun diproduksi. Namun, dalam praktiknya, mungkin perlu untuk melakukan lebih dari satu proses pemurnian, yang terkait dengan aktivitas kimia yang berbeda dari zat aktif dan zat tambahan. Jika lebih dari satu proses pembersihan diperlukan, maka beberapa SOP harus dikembangkan dan dipantau untuk setiap produk.

Dalam produksi satu nama obat ketika berpindah dari batch ke batch, pembersihan setelah setiap batch biasanya tidak diperlukan. Namun, tindakan tersebut harus dibenarkan dan interval waktu antara pembersihan harus ditetapkan, menunjukkan metode yang digunakan.

Ketika beralih ke produksi nama lain dari produk obat, pembersihan peralatan adalah wajib, dan prosedur yang digunakan harus divalidasi.

Proses pembersihan peralatan divalidasi untuk setiap peralatan. Sebagai aturan umum, hanya proses pembersihan untuk permukaan peralatan yang bersentuhan langsung dengan produk yang perlu divalidasi. Validasi dianggap memuaskan ketika diperoleh tiga hasil positif berturut-turut.

Dimungkinkan untuk mengelompokkan obat-obatan serupa berdasarkan karakteristik fisik, komposisi, dosisnya (misalnya, obat-obatan yang termasuk dalam kelompok farmakoterapi yang sama atau obat-obatan dengan nama yang sama tetapi dosisnya berbeda) atau memproses dan memvalidasi hanya satu perwakilan dari setiap kelompok. Praktik ini, yang disebut "bracketing", menghilangkan kebutuhan untuk memvalidasi setiap produk dan proses yang serupa. Sebuah studi validasi tunggal kemudian dapat dilakukan dalam kondisi terburuk, di mana semua kriteria yang relevan akan diperhitungkan, seperti dosis maksimum zat aktif, jumlah minimum residu yang diperbolehkan dari produk sebelumnya, dll.

Validasi ulang harus dilakukan jika terjadi perubahan peralatan, komposisi produk, proses teknologi, prosedur pembersihan, serta secara berkala pada interval tertentu.

Melaksanakan prosedur pembersihan peralatan

Pembersihan peralatan harus dilakukan setelah akhir siklus produksi dalam waktu yang ditentukan dalam SOP. SOP harus menjelaskan:

Metode pembersihan, menunjukkan setiap langkah kritis;

Daftar area peralatan yang membutuhkan perhatian khusus;

Daftar bagian peralatan yang dapat dilepas dan deskripsi prosedur pembongkaran yang diperlukan untuk pembersihan yang efektif;

Daftar deterjen dan/atau pelarut yang digunakan dan konsentrasinya;

Daftar inventaris yang digunakan untuk membersihkan peralatan;

Melakukan pemeriksaan visual terhadap kebersihan peralatan;

Penandaan digunakan untuk menunjukkan status peralatan.

Sebagai lampiran pada SOP, contoh formulir yang harus diisi harus dilampirkan, di mana catatan pembersihan peralatan harus dicatat. SOP harus ada di tempat kerja.

Melakukan validasi pembersihan peralatan

Validasi pembersihan peralatan mencakup langkah-langkah berikut:

Melakukan proses pembersihan peralatan;

Pemeriksaan visual kebersihan peralatan untuk tidak adanya kontaminasi yang terlihat;

Pemilihan sampel;

Transfer sampel ke laboratorium kimia dan mikrobiologi dari departemen kendali mutu;

Mengisi protokol validasi;

Analisis dua seri produk lagi;

Analisis hasil yang diperoleh dan perbandingannya dengan kriteria penerimaan;

Penyusunan laporan validasi.

Protokol Validasi Pembersihan Peralatan

Sebelum validasi, perlu untuk mengembangkan formulir yang dapat diisi - protokol untuk memvalidasi proses pembersihan, yang mencakup data berikut:

Tujuan proses validasi;

Wewenang dan tanggung jawab untuk melakukan validasi dan evaluasi hasilnya;

Nama produk, setelah produksi berakhir yang akan dilakukan validasi;

Deskripsi semua peralatan yang digunakan, termasuk perangkat tambahan, menunjukkan area yang paling sulit dibersihkan (yang disebut "area kritis");

Waktu berlalu antara penyelesaian proses teknologi dan awal proses pembersihan;

Deskripsi proses pembersihan peralatan atau tautan ke SOP terkait;

Jumlah siklus pembersihan berturut-turut;

Persyaratan untuk kontrol rutin;

Teknik pengambilan sampel yang digunakan atau referensinya;

Metode analitis yang digunakan, menunjukkan batas deteksi kuantitatif, atau referensi ke metode atau SOP yang relevan;

Kriteria penerimaan, termasuk alasan pendiriannya;

Daftar produk, proses dan/atau peralatan lain, jika konsep "pengelompokan" diterapkan;

Persyaratan untuk validasi dan pemantauan selanjutnya;

Pendidikan.

Selama validasi proses pembersihan, anggota tim validasi mencatat data yang diperlukan dan hasil yang diperoleh dalam protokol.

Laporan validasi

Setelah proses validasi pembersihan selesai dan semua analisis yang diperlukan telah dilakukan, laporan validasi harus dibuat. Laporan harus mencakup:

Deskripsi setiap penyimpangan dalam prosedur pembersihan atau pengambilan sampel dibandingkan dengan protokol validasi,

Semua hasil tes analitik, termasuk semua pengamatan yang dilakukan selama validasi,

Kesimpulan pada hasil pengujian dengan semua rekomendasi yang diperlukan dibuat berdasarkan hasil yang diperoleh,

Laporan harus ditinjau dan disetujui oleh departemen yang sama yang mengembangkan dan menyetujui protokol validasi, dan disetujui oleh kepala perusahaan. Proses pembersihan peralatan yang terbukti memenuhi kriteria penerimaan yang tercantum dalam protokol validasi dianggap divalidasi.

Pengambilan sampel dan evaluasi hasil

Pengambilan sampel harus dilakukan setelah akhir proses pembersihan dan pengeringan peralatan untuk waktu yang ditentukan dalam protokol validasi. Saat melakukan proses validasi untuk membersihkan peralatan, harus diperiksa keberadaan residu bahan aktif farmasi, eksipien, deterjen.

Peralatan pertama-tama harus diperiksa secara visual untuk residu yang terlihat.

Pengambilan sampel langsung dari permukaan (metode olesan) digunakan untuk menilai kualitas pembersihan permukaan peralatan yang mungkin bersentuhan dengan produk. Metode ini direkomendasikan untuk peralatan yang permukaannya tidak rata atau tidak memungkinkan pengambilan sampel dengan pembilasan (mills, tablet press, homogenizers). Sampel harus diambil dari setidaknya lima lokasi menggunakan stensil yang memiliki: ukuran standar, misalnya 25 cm2 atau 100 cm2, dan kapas yang diresapi dengan pelarut untuk zat aktif yang bersangkutan. Kemudian isi tampon diekstraksi dan tingkat kuantitatif zat aktif dalam cairan ditentukan. Selanjutnya, Anda perlu menghitung jumlah total residu yang ada di permukaan. Tingkat kontaminasi akhir ini harus memenuhi kriteria penerimaan yang ditetapkan sebelumnya dalam studi eksperimental.

Kesesuaian bahan swab dan media yang digunakan untuk pengambilan sampel juga harus ditentukan terlebih dahulu. Pilihan bahan swab dapat mempengaruhi kemampuan untuk mengumpulkan sampel secara akurat. Oleh karena itu, dalam studi eksperimental, harus ditetapkan berapa banyak zat aktif yang berpindah dari tampon ke media pengambilan sampel dan/atau pelarut. Penting juga untuk memastikan bahwa media pengambilan sampel dan/atau pelarut siap digunakan ( penampilan, tanggal kedaluwarsa, dll.).

Metode pembilasan (analisis air bilasan terakhir - bilasan akhir) berguna untuk menilai efektivitas sistem pembersihan yang tidak dapat diakses secara langsung, atau bagian peralatan yang tidak dapat dilepas. Menggunakan metode ini memungkinkan pengambilan sampel dari area permukaan yang lebih besar, serta untuk sistem clean-in-place.

Saat menggunakan metode ini, peralatan yang dibersihkan dan dikeringkan dicuci dengan sedikit air murni atau air untuk injeksi. Sejumlah kecil alkohol atau surfaktan dapat ditambahkan ke dalam air untuk meningkatkan pembubaran residu zat aktif. Cairan pengambilan sampel harus dipilih berdasarkan kelarutan zat aktif dan kesesuaiannya untuk analisis selanjutnya. Sampel cairan kemudian harus diambil dan dievaluasi untuk residu zat aktif (dalam mg/ml), dan kemudian jumlah total residu yang terkandung dalam swab harus dihitung dan hasilnya dibandingkan dengan kriteria penerimaan.

Saat menggunakan metode ini, peralatan yang dibersihkan dan dikeringkan dicuci dengan sedikit air murni atau air untuk injeksi. Sejumlah kecil alkohol atau surfaktan dapat ditambahkan ke dalam air untuk meningkatkan pembubaran residu zat aktif. Cairan pengambilan sampel harus dipilih berdasarkan kelarutan zat aktif dan kesesuaiannya untuk analisis selanjutnya. Sampel cairan kemudian harus diambil dan dievaluasi untuk residu zat aktif (dalam mg/ml), dan kemudian jumlah total residu yang terkandung dalam swab harus dihitung dan hasilnya dibandingkan dengan kriteria penerimaan.

Seringkali, sampel air yang digunakan untuk pembilasan terakhir peralatan digunakan sebagai cairan pengambilan sampel.

Kesulitan yang signifikan dalam menggunakan metode ini adalah kemungkinan memperoleh pengenceran yang besar, sehingga kandungan kuantitatif zat aktif tidak selalu dapat ditentukan dengan metode analitik yang tersedia. Oleh karena itu, volume total cairan pembilasan yang terbatas harus digunakan, atau sampel harus dipekatkan dengan pemanasan atau pengeringan vakum, dengan mempertimbangkan stabilitas residu.

Menurut staf Kantor Pengawasan Mutu Pangan, Kosmetik dan obat USA (FDA), metode yang disukai adalah metode pengambilan sampel langsung dari permukaan peralatan.

Namun, seringkali penggunaan masing-masing metode di atas secara terpisah tidak memberikan keandalan hasil yang diperlukan. Untuk menilai secara andal keseragaman distribusi residu pada permukaan peralatan, perlu untuk menganalisis sampel yang diperoleh dengan metode swab permukaan dalam kombinasi dengan sampel yang diperoleh dengan metode swab. Untuk mendapatkan hasil efisiensi pembersihan peralatan yang andal, dimungkinkan untuk melakukan analisis kondensat uap terakhir, digunakan untuk peralatan pemrosesan, yang memastikan mencapai tempat yang sulit dijangkau. Selain itu, dimungkinkan untuk menggunakan metode plasebo, yang terdiri dari produksi kelompok plasebo pada peralatan yang dibersihkan dalam kondisi produksi normal, diikuti dengan pemeriksaannya untuk keberadaan kontaminan.

Pengujian mikrobiologi diperlukan untuk produk dengan kandungan mikroba tinggi, seperti salep atau krim. Selain itu, peralatan dengan desain yang mudah menahan dan menahan air (katup bola, sambungan pipa) harus diuji kandungan mikrobanya. Saat mengambil sampel untuk studi mikrobiologi, Anda harus menggunakan bingkai steril, penyeka steril dan / atau pelat kontak (slide kaca yang dilapisi dengan media nutrisi - gelas Rodak). Penggunaan yang terakhir bisa berbahaya karena kemungkinan kontak agar-agar dengan peralatan.

Isu penting adalah evaluasi efektivitas prosedur pembersihan dalam hal menghilangkan residu deterjen. Deterjen tidak termasuk dalam produk. Mereka dimaksudkan hanya untuk memfasilitasi pembersihan peralatan dan tidak boleh ditinggalkan pada peralatan setelah pencucian terakhir, oleh karena itu perlu untuk menetapkan batas yang dapat diterima untuk kandungan deterjen setelah pembersihan, yang perlu diketahui komposisinya. Diinginkan untuk memperoleh data dari pemasok tentang setiap perubahan kritis dalam komposisi deterjen. Idealnya, residu deterjen tidak boleh terdeteksi.

Saat memvalidasi proses pembersihan, degradabilitas deterjen harus diperhitungkan.

Jika hasil yang diperoleh tidak memenuhi kriteria penerimaan, validasi pembersihan tidak boleh divalidasi ulang. Perlu dievaluasi kembali efektivitas proses pembersihan, pekerjaan operator, peralatan yang digunakan untuk mengoptimalkan proses pembersihan. Sebelum validasi sekunder dilakukan, proses pembersihan (deterjen, suhu pembilasan, operasi pembersihan), modifikasi peralatan dan/atau pelatihan ulang operator harus dilakukan.

Menetapkan batas untuk residu produk

(kriteria kelayakan)

Terserah pendirian untuk menetapkan batas yang dapat diterima untuk residu produk (kriteria penerimaan), dengan mempertimbangkan zat yang digunakan dan dosis terapeutiknya. Nilai-nilai mereka harus masuk akal, dapat dicapai, dan dapat diverifikasi.

Salah satu pendekatan berikut dapat diterapkan untuk menetapkan batas:

Validasi pemurnian untuk setiap produk yang diproduksi,

Mengelompokkan obat dan memilih obat yang mewakili "kasus terburuk"

Mengelompokkan obat ke dalam kelompok risiko (misalnya, obat yang mudah larut, obat dengan aktivitas serupa, obat yang sangat toksik, dan obat yang sulit dideteksi).

Dosis harian maksimum obat dapat mengandung tidak lebih dari 0,1% dari dosis terapeutik rata-rata obat apa pun yang diproduksi sebelumnya,

Obat tidak boleh mengandung lebih dari 10 ppm (partikel per juta) obat lain,

Setelah prosedur pembersihan selesai, seharusnya tidak ada tanda yang terlihat pada peralatan. Konsentrasi di mana bahan paling aktif menjadi terlihat harus ditentukan dengan pengujian dengan kontaminasi yang diketahui,

Batas untuk bahan tertentu yang merupakan alergen (penisilin, sefalosporin) atau zat kuat (steroid dan sitotoksin tertentu) harus di bawah batas deteksi yang ditetapkan dengan menggunakan metode analisis mutakhir. Dalam praktiknya, ini mungkin berarti bahwa fasilitas dan peralatan khusus harus digunakan untuk produksinya.

Untuk melakukan tugas seperti pembersihan peralatan Industri , digunakan secara tradisional sandblaster, meriam air, chemistry yang kuat. Pada saat yang sama, perlu waktu lama untuk menutupi semuanya dengan benar sehingga pasir atau bahan kimia tidak masuk ke sistem kontrol, bagian mekanis, dan tidak menyumbat lubang dan saluran. Produksi dihentikan selama beberapa hari untuk dibersihkan. Oleh karena itu, peledakan abrasif, meriam air atau bahan kimia kuat tidak selalu cocok untuk memecahkan masalah pembersihan tertentu.

Teknologi soft blasting mengurangi waktu persiapan, sehingga menghemat uang dan membuat peralatan industri dalam kondisi prima.

Pembersihan cepat peralatan tanpa kerusakan

Keuntungan:

- Menghilangkan kebutuhan akan bahan kimia berbahaya atau penggiling.

- Tidak merusak logam, kaca, plastik, trim aluminium.

- Tidak merusak atau menembus hidrolika dan bagian-bagian mesin.

- Menekan pembentukan karat.

- Ini larut dalam air dan tidak berdampak buruk lingkungan.

- Dapat digunakan tanpa air atau dengan jumlah air minimum.

Aplikasi:

- Modal dan perbaikan peralatan saat ini.

- Pekerjaan cepat untuk menghapus stiker, merek dagang, overlay.

- Pemrosesan peralatan konstruksi tanpa pembongkarannya.

- Menghapus cat.

- Galvanis (galvanis).

- Penukar panas.

- Mesin - tidak merusak bantalan, pengepakan, cetakan, stempel, gasket, logam.

Lagi pula, waktu yang dihabiskan untuk proses seperti peralatan pembersihan dapat dimanfaatkan dengan lebih baik. Artinya, hanya untuk mendapatkan uang dengan merilis sejumlah produk. Sebaliknya, Anda harus duduk dan menunggu sampai Anda dapat kembali bekerja.

Teknologi pembersihan ARMEX® secara signifikan mengurangi waktu ini, menghemat uang Anda dan membuat peralatan Anda dalam kondisi prima. Dan satu-satunya hal yang harus dilakukan setelah pemrosesan hanyalah bilas dengan air. Teknologi ini sederhana, bahkan bisa dibilang dasar dalam penggunaannya. Dengan itu, peralatan kebersihan berubah menjadi proses sederhana yang dapat diimplementasikan dengan cepat. Ini mengurangi biaya Anda untuk membersihkan peralatan dan mengurangi waktu yang dihabiskan untuk tugas ini. Dalam kebanyakan kasus, Anda dapat mengandalkan lebih banyak kualitas tinggi peralatan bersih dan tidak ada kerusakan eksternal pada peralatan Anda.

metode revolusioner

Peledakan ARMEX® - pembersihan jet. Partikel ARMEX® adalah bahan "lunak", yaitu, tidak merusak permukaan itu sendiri. Peralatan industri dapat dibersihkan dengan air untuk mengurangi semprotan. Natrium bikarbonat larut dalam air. Oleh karena itu, abrasif bekas akan larut atau mungkin tercuci setelah pembersihan selesai.

Teknologi ini hampir menghilangkan kemungkinan kerusakan pada peralatan selama proses pembersihan dan memastikan kualitas kerja yang sangat tinggi. Bersama dengan biaya yang wajar dan efisiensi tinggi, ini membuat teknologi ARMEX® menarik untuk digunakan oleh sejumlah besar perusahaan yang membutuhkan pembersihan peralatan secara teratur.

9.1. Pengoperasian peralatan teknologi, norma muatannya harus sesuai dengan persyaratan rezim teknologi dan data paspor yang ditetapkan.

9.2. Pengoperasian dan pemeliharaan peralatan harus dilakukan sesuai dengan persyaratan instruksi sebelum operasi.

9.3. Perbaikan peralatan, serta pengembangan dokumentasi untuk pekerjaan perbaikan, harus dilakukan sesuai dengan "Aturan Keselamatan untuk Perbaikan Peralatan di Perusahaan Metalurgi Besi", yang disetujui oleh USSR Gosgortekhnadzor pada 10 April 1989.

9.4. Ketebalan dinding tangki, peralatan dan pipa yang mengandung bahan yang mudah meledak dan mudah terbakar, serta asam dalam alkali, harus diperiksa secara berkala dengan entri yang sesuai di log. Frekuensi, metode dan tempat pengawasan hendaklah ditentukan dengan instruksi yang disetujui oleh chief engineer perusahaan (produksi).

9.5. Peralatan, fasilitas penyimpanan, dan saluran pipa yang ditujukan untuk bahan peledak, mudah terbakar, dan berbahaya, sebelum dioperasikan setelah dipasang atau diperbaiki, harus diuji sesuai dengan manual pengoperasian peralatan (proyek) atau persyaratan SNiP 3.05.05-84, SN 527-80, "Aturan umum keselamatan ledakan untuk bahan kimia peledak, petrokimia, dan industri penyulingan minyak", disetujui oleh Gosgortekhnadzor Rusia pada 22 Desember 1997, "Aturan untuk desain dan pengoperasian bejana tekan yang aman" (PB 10-115 -96), disetujui oleh Gosgortekhnadzor Rusia pada 18 April 1995, dengan amandemen dan tambahan disetujui oleh Gosgortekhnadzor Rusia pada 09.09.97, "Aturan untuk desain dan pengoperasian pipa teknologi yang aman" (PB 03-108-96 ), jika instruksi untuk pemasangan dan pengoperasian peralatan dan saluran pipa dari pabrikan tidak mengatur volume dan jenis pengujian.

9.6. Sebelum commissioning, semua katup pengaman harus disetel pada dudukan khusus untuk tekanan yang disetel dan periksa kekencangan segel pada sambungan yang dapat dilepas.

Revisi katup pengaman harus dilakukan pada setiap penutupan unit untuk inspeksi, pembersihan atau perbaikan sesuai dengan instruksi yang disetujui oleh chief engineer perusahaan, tetapi setidaknya setahun sekali.

Saat menguji katup pengaman untuk ledakan dan bahan kimia lingkungan berbahaya pendaftaran harus disediakan (dalam tindakan komisioning dan verifikasi katup pengaman) tekanan operasi mereka (membuka dan menutup) dengan bantuan alat perekam yang dapat merekam sendiri. Bagan uji katup pengaman disimpan selama 3 tahun.

9.7. Perangkat pengunci dan fitting untuk perangkat dan pipa harus diuji kekencangannya sebelum pemasangan dan setelah setiap perbaikan. Uji tekanan hidraulik dilakukan sesuai dengan standar GOST untuk fitting, tetapi tidak boleh lebih rendah dari uji tekanan hidraulik unit. Tes didokumentasikan.

9.8. Aparatur, kapal dan jaringan pipa yang dibuka untuk inspeksi atau perbaikan internal harus dibebaskan dari produk kerja, terputus dari peralatan operasi dengan mengunci perangkat dan sumbat. Tergantung pada produk kerja yang terkandung di dalamnya dan desainnya, mereka harus dibersihkan dengan gas inert, dikukus dengan uap, atau dicuci dengan air dan dibersihkan dengan udara.

Pembukaan, pembersihan, pemeriksaan, perbaikan dan pengujian peralatan harus dilakukan sesuai dengan izin (Lampiran 1) dalam Rencana organisasi dan pelaksanaan pekerjaan berbahaya dan berbahaya gas (Lampiran 3) dengan pengawasan terus menerus dari manajer kerja yang bertanggung jawab.

9.9. Peralatan, bejana dalam pipa cairan yang mudah terbakar (FLL) yang dimaksudkan untuk diperbaiki, setelah dilepaskan dari produk kerja, harus diputuskan dari semua pipa yang ada dengan katup dan sumbat logam.

Prosedur pembersihan dengan uap, aparatus pembuka, tangki dan pipa gas untuk oven kokas dan gas tanur sembur dan pembersihan permukaan internalnya harus diatur oleh instruksi perusahaan, disetujui oleh chief engineer perusahaan.

9.10. Semua perangkat kimia cadangan harus diputuskan dari perangkat kerja dengan perangkat pengunci dan colokan logam.

9.11. Sumbat logam yang digunakan untuk memutuskan perangkat, pipa gas, dan pipa produk harus dibuat sesuai dengan persyaratan standar. Colokan harus dipasang setelah perangkat pengunci dan memiliki desain yang memastikan pemasangan dan pelepasannya secara gratis.

Pemasangan dan pelepasan sumbat harus dicatat dalam log bengkel yang ditandatangani oleh orang yang bertanggung jawab atas pekerjaan ini.

9.12. Pekerjaan perbaikan harus dihentikan jika:

adanya ancaman terhadap kehidupan dan kesehatan pekerja;

pekerja tidak sehat;

alarm telah diberikan;

ditemukan ketidaksesuaian antara keadaan area produksi kerja dan persyaratan rencana organisasi kerja (POR), izin kerja atau dokumentasi peraturan dan teknis lainnya;

ruang lingkup dan sifat pekerjaan telah diubah, yang memerlukan perubahan skema atau kondisi penghentian peralatan untuk implementasi yang aman;

tiba-tiba tercium bau atau terlihat sejumlah produk produksi yang berbahaya.

9.13. Inspeksi atau perbaikan unit, peralatan dan komunikasi yang mengandung bahan berbahaya atau mudah meledak selama mode operasi harus dilakukan sesuai dengan rencana untuk mengatur dan melakukan gas berbahaya dan pekerjaan berbahaya disetujui oleh chief engineer perusahaan (produksi).

9.14. Semua pekerjaan mematikan perangkat, kapal, dan pipa yang ada, serta membersihkannya dari produk teknologi dalam pengukusan harus dilakukan oleh staf produksi toko.

Pembersihan peralatan adalah proses fisik dan kimia yang kompleks. Kinetika proses pembersihan peralatan dapat direpresentasikan dengan relasi

Kch = (D O / V) Km,

di mana CZK - konstanta pembersihan (termasuk semua parameter yang memengaruhi proses pembersihan);

D- koefisien difusi polusi;

O adalah luas lapisan polusi;

δ - ketebalan lapisan difusi;

V - volume larutan pembersih;

KEM- konstanta material termasuk efek material dan keadaanpermukaan.

Pentingnya hubungan antara kekotoran dan permukaan yang akan dibersihkan adalah salah satu syarat utama keberhasilan pembersihan.

Gaya ikat, yang terdiri dari gaya elektrostatik, kimia, van der Waals, dan lapisan elektrik, menciptakan ambang batas energi yang harus diatasi saat menyikat. Untuk ini, prinsip-prinsip berikut digunakan:

· pemisahan kontaminan yang menempel dengan deterjen;

· penggunaan suhu tinggi;

· meningkatkan energi jet yang mengalir di permukaan yang akan dibersihkan;

· mencuci permukaan yang akan dibersihkan dengan aliran terputus-putus.

Saat menentukan efek pencucian selama injeksi, berikut ini ditemukan: efek pencucian meningkat 15% dengan peningkatan suhu dari 35 menjadi 85 ° C, sebesar 10% dengan perubahan kandungan alkali bebas (NaOH) dalam larutan dari 0,2 hingga 1,2%, sebesar 36% dengan peningkatan tekanan dari 0,5 menjadi 4 10 5 Pa dan sebesar 21% dengan peningkatan waktu dari 30 hingga 300 detik.

Perlu dicatat bahwa jika, untuk penyederhanaan, kita berasumsi bahwa efek pencucian bertepatan, maka pencucian injeksi 4 kali lebih efektif daripada pencucian dengan jet yang mengalir bebas.

Saat menentukan aliran dalam siklus tertutup penampang lingkaran, efek pencucian tergantung pada kriteria Ke, dan nilai efektif Ke adalah 45.000, yang sesuai dengan kecepatan 1,3 m/s. Untuk mencapai turbulensi, beberapa penulis merekomendasikan mengikuti jumlah aliran fluida Q berikut (dalam hl / jam): 1,5 IS untuk suhu 60 ° C; 4,5 IS untuk 5 °C.

Pembersihan seluler juga merupakan cara pembersihan modern. tekanan tinggi.

Metode CIP (pembersihan di tempat) dicirikan oleh fakta bahwa larutan pencuci, desinfektan, atau pembilasan yang sesuai bersirkulasi dalam pipa yang dipasang di dalam peralatan teknologi tertentu. Dalam hal ini, permukaan internal peralatan besar dibilas dengan bantuan kepala semprot yang dipasang secara permanen. Dengan metode ini, mereka bekerja dengan tekanan rendah hingga 3,5 10 5 Pa.

Metode CCS (sistem pembersihan sentral) cocok untuk membersihkan permukaan dalam versi ganda:

- peralatan pembersih pusat memasok larutan jadi ke tempat-tempat yang dibersihkan melalui satu pipa;

- melalui satu pipa hanya air hangat yang disuplai di bawah tekanan yang sesuai, melalui yang lain - deterjen pekat.

Metode ini cocok untuk 8-12 perangkat terpisah, yang dipasangi satu set selang untuk masing-masing stasiun kerja. Tekanan tinggi seluler memiliki beberapa opsi. Mereka beroperasi pada tekanan 50 10 5 Pa dan lebih tinggi pada laju aliran 10-15 m per 1 menit.

Mekanisasi pekerjaan yang berkaitan dengan pencucian dan desinfeksi mendapat perhatian yang sangat besar baik oleh ahli teori maupun desainer dari perusahaan yang berbeda.

DI DALAM Akhir-akhir ini beberapa perusahaan telah meluncurkan di pasar mesin vakum yang dikendalikan perangkat lunak dengan perangkat khusus yang dapat digunakan untuk mencuci tidak hanya lantai, tetapi juga tangki fermentasi tertutup, pencuci botol, pasteurizer, dll. Kepala pencuci mengubah posisi pancaran air di dalam tangki sehingga piston kerja vertikal berputar pada posisi ekstrim dengan nozel pencuci sesuai dengan prinsip ratchet dan latch. Hasil pengukuran menunjukkan bahwa kepala pencuci, menggunakan reaksi aliran keluar jet untuk rotasi, mengkonsumsi sekitar 30% energi untuk operasi ini. Kepala semprotan yang baru dirancang hanya mengkonsumsi 5% dari total energi per putaran, 95% energi digunakan untuk efek mekanis dari pencucian itu sendiri.

Saat mencuci bagian dalam mesin cuci botol - menghilangkan kerak - alih-alih deretan ember, perangkat (tabung yang dilengkapi dengan nozel) dimasukkan ke dalam rantai mesin cuci botol, yang dilewatkan melalui mesin kosong. Tepat pada tekanan tinggi (10 MPa), nozel yang dipasang menghilangkan skala yang disimpan.

Proses pembersihan dan desinfeksi otomatis (CIP) yang dikendalikan perangkat lunak biasanya dibagi menjadi beberapa bagian. Pembagian ini paling baik dilakukan oleh elemen-elemen produksi, misalnya: brewhouse (ketel wort), tong sakarifikasi dan tangki wort dingin; tangki fermentasi tertutup, saluran pipa; reservoir dan tangki tekanan.

Area untuk pembersihan dan disinfeksi selama mencuci, dll. dapat dipilih menggunakan panel lunak. Metode pembersihan CIP berlaku untuk sebagian besar bidang teknologi produksi. Namun, mengingat peralatan pabrik yang berbeda, skema yang sama tidak dapat diterapkan di mana-mana. Perlu mempertimbangkan dimensi peralatan dan konfigurasinya, yaitu volume dan diameter tangki, serta posisi horizontal atau vertikal, bentuk tangki, bahan, lingkungan, frekuensi yang diperlukan. pembersihan, dll. Sebagian besar proses pencucian terdiri dari operasi berikut:

- pembilasan awal dengan air pada suhu 30-40 ° C selama 3-5 menit dengan pembuangannya ke saluran pembuangan;

- cuci dengan larutan alkali pada suhu 60-70 ° C dengan konsentrasi deterjen 1 - 2% selama 20-30 menit;

- pembilasan terakhir dengan air dari sumber air selama 5-10 menit, sementara sebagian air harus ditampung dalam hopper untuk pra-pembilasan.

Urutan menyikat gigi berikut ini biasanya dilakukan setiap hari. Sekali seminggu setelah pembersihan alkali termasuk operasi berikut:

- pembilasan menengah dengan air selama 3-5 menit;

- pencucian asam deterjen suhu sekitar 50°C selama 5-10 menit;

- bilas terakhir dengan air.

Saat menjadwalkan proses pembersihan, waktu yang dibutuhkan untuk memanaskan area yang akan dibersihkan harus diperhitungkan.

Peralatan untuk sistem pembersihan di atas ditawarkan oleh sejumlah perusahaan. Yang paling terkenal adalah Alfa Laval (Swedia), Rosista (Jerman) dan APV (Inggris).

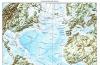

Secara skematis, proses pencucian dan desinfeksi yang diusulkan oleh APV (Inggris) ditunjukkan pada gambar. satu.

Perangkat bekerja secara otomatis setelah menekan tombol start. Urutan operasinya adalah sebagai berikut:

1) membilas air dingin yang datang melalui keran TETAPI dan keluar melalui keran DI DALAM, pompa sirkulasi menyala. Bangau B, D, D Dan E tetap tertutup. Jika pencucian tangki termasuk dalam siklus, sirkulasi dilakukan melalui kepala semprotan dan tangki dikeringkan menggunakan pompa balik;

2) outlet air - keran D ditutup, pompa kunci yang bersirkulasi, air dilepaskan. Kemudian keran menutup DI DALAM;

3) sirkulasi larutan cuci - keran B dan G terbuka, dan keran A, B, D, E tetap tertutup. Pompa sirkulasi menyala. Larutan pencuci memiliki suhu 88°C, bersirkulasi dan kembali lagi ke tangki larutan pencuci;

Daftar literatur yang digunakan

1.Prumysl potravin. 7/76. 394.114. Kabilka.

2. Pembuatan Bir, 1977., F. Glavachek, A. Lhotsky.

Sejak zaman Soviet, kami mengingat panggilan dari poster propaganda - “Berisi tempat kerja membersihkan." Perusahaan industri modern membutuhkan kebersihan lebih dari sebelumnya. Standar kualitas tinggi, standar sanitasi yang ketat, dan terakhir, persyaratan manajemen dan pemilik, membuat kami berjuang untuk kebersihan peralatan dan tempat kerja di mana-mana.

Namun, kekhasan proses produksi pasti mengarah pada pembentukan berbagai kotoran, di industri makanan itu adalah kelebihan massa makanan dan minuman, di industri industri - limbah produksi, minyak dan cairan teknis. Polusi semacam itu terakumulasi dari waktu ke waktu dan dapat menyebabkan konsekuensi yang sangat menyedihkan baik bagi perusahaan itu sendiri - kerusakan, kegagalan peralatan mahal dan berbagai sanksi dari otoritas pengatur, dan bagi pengguna akhir yang menerima produk dengan kualitas yang tidak memadai atau karakteristik yang dinyatakan.

Pekerja di bengkel kerajinan tangan kecil mungkin dapat membersihkan peralatan mereka sendiri dari debu dan kotoran dengan baik, tetapi bagaimana dengan produksi konveyor in-line, di mana setiap menit penting? Mengalihkan personel dari aktivitas utama perusahaan dan secara berkala mengirim mereka ke pembersihan - praktik seperti itu pasti akan menyebabkan penurunan produktivitas dan kerugian. Memperkenalkan unit staf terpisah untuk menjaga ketertiban juga bukan pilihan. Membersihkan peralatan dari debu dan kotoran adalah tugas perusahaan pembersih khusus.

pembersihan peralatan teknologi.

Perusahaan mana yang pertama-tama perlu melakukan pembersihan profesional pada permukaan peralatan dan ruang kerja:

- perusahaan industri makanan memerlukan pembersihan peralatan proses karena meningkatnya standar persyaratan sanitasi;

- perusahaan farmasi dan kosmetika yang limbahnya dapat mengandung zat yang mengancam kesehatan;

- perusahaan manufaktur yang menggunakan mesin dan peralatan mahal memerlukan pembersihan permukaan peralatan secara konstan;

- produsen yang mensertifikasi produknya sesuai dengan manajemen mutu internasional;

- produsen produk elektronik dan teknologi tinggi sangat perlu membersihkan peralatan dari debu;

- perusahaan, di mana teknologinya berpotensi berbahaya proses produksi, misalnya membersihkan peralatan gas;

- setelah rekonstruksi pekerjaan konstruksi atau sebelum menempatkan pabrik ke dalam operasi.

Fitur perusahaan cuci dan pembersih

Proses pembersihan di perusahaan manufaktur memiliki kehalusannya sendiri:

- mesin dan garis, dalam industri teknologi tinggi dan makanan, adalah permukaan yang sangat kompleks. Membersihkan peralatan dari debu dan kotoran membutuhkan pendekatan yang cermat;

- polusi di industri manufaktur sangat sulit dihilangkan dengan produk rumah tangga konvensional.

Perusahaan pembersih kami dilengkapi dengan peralatan paling modern, armada luas berbagai mesin cuci, penyedot debu industri, pembersih bertekanan tinggi dan alat tangan memungkinkan Anda untuk menghilangkan kotoran, dengan mempertimbangkan karakteristik perusahaan itu sendiri.