Metode menggunakan media tembus.

Ini adalah metode untuk memantau ketatnya sambungan di tangki, tangki bensin, saluran pipa, dan struktur serupa lainnya. Ada metode deteksi kebocoran dan metode kapiler.

Metode deteksi kebocoran.

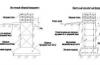

1. Tes air. Wadah diisi dengan air hingga tingkat yang sedikit lebih tinggi dari tingkat operasional, dan kondisi lapisannya dipantau. Dalam bejana tertutup, tekanan cairan dapat ditingkatkan dengan tambahan injeksi air atau udara. Kondisi jahitan juga dapat diperiksa dengan semburan air yang kuat dari alat pemadam kebakaran pada tekanan 1 atm, diarahkan secara normal ke permukaan jahitan.

2. Tes minyak tanah. Karena viskositasnya yang rendah dan tegangan permukaan yang rendah dibandingkan air, minyak tanah mudah menembus pori-pori terkecil. Jika permukaan jahitan di satu sisi banyak dibasahi dengan minyak tanah, dan sisi yang berlawanan diputihkan terlebih dahulu dengan larutan kapur encer, maka jika ada cacat, bintik-bintik berkarat yang khas akan muncul pada latar belakang terang.

3. Tes udara terkompresi. Jahitan pada salah satu sisinya dilapisi dengan air sabun, dan pada sisi yang berlawanan ditiup dengan udara bertekanan pada tekanan 4 atm.

4. Tes vakum. Jahitan di satu sisi dilapisi dengan air sabun. Kemudian kaset logam berbentuk kotak pipih tanpa alas, tetapi bagian bawahnya dibatasi paking karet, bagian atasnya transparan, dipasang pada jahitan pada sisi yang sama. Pompa vakum menciptakan sedikit ruang hampa di dalam kaset.

Metode kapiler.

Cairan khusus (indikator penetran) diterapkan pada struktur, yang, di bawah aksi gaya kapiler, mengisi rongga cacat permukaan. Cairan tersebut kemudian dikeluarkan dari permukaan struktur. Jika ada bubuk di dalam cairan, ia akan tersaring dan menumpuk di bagian yang cacat; saat menggunakan cairan tanpa bubuk, setelah cairan dikeluarkan, pengembang - kapur (dalam bentuk bubuk atau suspensi berair) diterapkan pada struktur, yang bereaksi dengan cairan pada cacat dan membentuk pola indikator warna tinggi kontras. Saat menggunakan reagen, bahkan terbentuk pola yang dapat bersinar di bawah sinar ultraviolet dan di siang hari.

Metode akustik.

Metode ultrasonik.

Cacat dipantau menggunakan suara objek secara end-to-end. Di daerah tanpa cacat, kecepatan gelombang ultrasonik tidak berkurang, tetapi di daerah dengan cacat yang mengandung udara, gelombang melemah sepenuhnya atau kecepatannya menurun secara nyata.

Pengendalian mutu lasan sambungan butt dilakukan sebagai berikut. Untuk mendeteksi inklusi terak, rongga, pori-pori gas, retakan, dan kurangnya penetrasi, metode gema paling sering digunakan, ketika sumber dan penerima gelombang digabungkan dalam satu transduser (gelombang diluncurkan dan diterima secara bergantian). Transdusernya berbentuk prismatik, memungkinkannya mengirim dan menerima gelombang pada sudut vertikal. Gerakkan transduser secara zigzag di sepanjang lasan. Pantulan gelombang dari sisi berlawanan dari elemen struktur yang dihubungkan dengan pengelasan (kecepatan gelombang, pada jalur maju dan mundur yang mungkin terjadi cacat) dibandingkan dengan pantulan standar (kecepatan) yang diperoleh pada pra-las. fragmen sambungan standar dengan cacat buatan.

Metode emisi akustik didasarkan pada perekaman gelombang akustik pada logam selama deformasi plastisnya.

Dengan mencatat kecepatan pergerakan gelombang, dimungkinkan untuk mendeteksi akumulasi kerusakan berbahaya (zona konsentrasi tegangan) selama pembebanan struktur dan pengoperasiannya. Peralatan khusus “mendengar” retakan logam.

Metode menggunakan radiasi pengion.

Metode radiografi menggunakan sinar-X atau -radiasi:

Ketika transiluminasi, cacat diproyeksikan ke film dalam bentuk titik gelap, dari mana posisi cacat dalam denah dan ukurannya dapat ditentukan dalam arah tegak lurus terhadap arah transiluminasi. Besar kecilnya cacat pada arah transmisi dinilai dengan membandingkan intensitas penggelapan titik dengan intensitas penggelapan yang dihasilkan pada film fotografi dari celah dengan kedalaman berbeda pada standar sensitivitas. Kedalaman cacat ditentukan dengan memindahkan sumber radiasi sejajar dengan film dan memulai aliran pada sudut baru, seperti yang telah dijelaskan untuk struktur beton.

Ketika transiluminasi, cacat diproyeksikan ke film dalam bentuk titik gelap, dari mana posisi cacat dalam denah dan ukurannya dapat ditentukan dalam arah tegak lurus terhadap arah transiluminasi. Besar kecilnya cacat pada arah transmisi dinilai dengan membandingkan intensitas penggelapan titik dengan intensitas penggelapan yang dihasilkan pada film fotografi dari celah dengan kedalaman berbeda pada standar sensitivitas. Kedalaman cacat ditentukan dengan memindahkan sumber radiasi sejajar dengan film dan memulai aliran pada sudut baru, seperti yang telah dijelaskan untuk struktur beton.

Memulai aliran dari sudut baru memiliki tujuan lain: untuk mengidentifikasi cacat yang memanjang tegak lurus terhadap arah aliran asli, berpotongan dengan panjang yang lebih kecil dan, sebagai hasilnya, tetap “tidak terdeteksi”.

Metode magnetik, listrik dan elektromagnetik.

Metode magnetik didasarkan pada pencatatan medan liar pada cacat atau pada penentuan sifat magnetik produk yang dikendalikan. Membedakan metode: partikel magnetik, magnetografi, fluxgate, transduser Hall, induksi dan Ponderomotif.

Metode partikel magnetik. Setiap bagian feromagnetik terdiri dari area magnet spontan yang sangat kecil - domain. Dalam keadaan terdemagnetisasi, medan magnet domain diarahkan secara sewenang-wenang dan saling mengimbangi, medan magnet total domain adalah nol. Jika suatu bagian ditempatkan dalam medan magnetisasi, maka di bawah pengaruhnya, bidang-bidang domain individu diatur ke arah medan eksternal, medan magnet yang dihasilkan dari domain tersebut terbentuk, dan bagian tersebut menjadi magnet.

Fluks magnet di zona bebas cacat merambat secara linier searah dengan medan magnet yang dihasilkan. Jika fluks magnet menemui cacat terbuka atau tersembunyi (lapisan udara atau inklusi non-feromagnetik), kemudian menemui hambatan magnet yang tinggi (daerah dengan permeabilitas magnet berkurang), garis fluks magnet membengkok dan sebagian keluar. ke permukaan struktur. Saat mereka meninggalkan struktur dan memasukinya, kutub lokal N, S dan medan magnet muncul di atas cacat.

Jika medan magnet dihilangkan, kutub lokal dan medan magnet di atas cacat akan tetap ada.

Efek gangguan terbesar dan medan magnet lokal terbesar akan disebabkan oleh cacat yang berorientasi tegak lurus terhadap arah garis fluks magnet. Jika arus searah dan arus bolak-balik dilewatkan melalui struktur yang diteliti, ini akan menciptakan arah magnetisasi bolak-balik dan mengidentifikasi cacat dengan orientasi berbeda.

Untuk mencatat medan magnet lokal di atas cacat, digunakan besi timah yang digiling halus, kerak, dll., dengan memilih warna bubuk yang kontras dengan warna permukaan struktur yang telah dibersihkan sebelumnya; Bubuk diaplikasikan kering (penyemprotan) atau dalam bentuk suspensi - air (yang lebih disukai untuk struktur bangunan) atau minyak tanah. Karena magnetisasi dan daya tarik partikel bubuk satu sama lain, ia mengendap di atas cacat dalam bentuk kelompok yang terlihat.

Untuk mencatat medan magnet lokal (cacat) pada lasan, gunakan metode magnetografi. Magnetisasi dilakukan oleh solenoid, yang lilitannya ditempatkan sejajar dengan jahitan di kedua sisi; Pita magnetik (mirip dengan yang digunakan dalam rekaman suara, tetapi sedikit lebih lebar) dipasang pada jahitan. Medan magnet lokal akan terekam pada kaset. Dengarkan rekaman pada indikator suara.

metode gerbang fluks didasarkan pada konversi kekuatan medan magnet menjadi sinyal listrik. Dengan menggerakkan dua probe di sepanjang permukaan struktur setelah mengalami kerusakan magnetik, mereka mencari medan magnet lokal di atas cacat; Gaya gerak listrik yang timbul di tempat-tempat tersebut akan direkam oleh perangkat.

Efek aula terletak pada kenyataan bahwa jika pelat persegi panjang yang terbuat dari semikonduktor (germanium, stibnite, indium arsenide) ditempatkan dalam medan magnet yang tegak lurus terhadap vektor intensitas dan arus dialirkan melaluinya dalam arah dari satu sisi ke sisi yang berlawanan, maka akan timbul gaya gerak listrik pada dua permukaan lainnya, sebanding dengan intensitasnya. medan magnet. Dimensi pelat 0,7x0,7 mm, tebal 1 mm. Medan magnet lokal di atas cacat dicari dengan menggerakkan perangkat di sekitar struktur setelah mengalami kerusakan magnetik.

Metode induksi. Pencarian medan magnet lokal di atas cacat las dilakukan dengan menggunakan kumparan dengan inti yang ditenagai oleh arus bolak-balik dan merupakan elemen rangkaian jembatan. Gaya gerak listrik yang timbul di atas cacat diperkuat dan diubah menjadi sinyal audio atau diumpankan ke alat perekam atau osiloskop.

Metode Ponderomotif. Arus listrik mengalir melalui rangka perangkat, membentuk medan magnet di sekelilingnya. Perangkat dipasang di rel kereta api, dimagnetisasi oleh medan magnet eksternal. Medan magnet saling berinteraksi, bingkai berputar dan mengambil posisi tertentu. Saat bergerak di sepanjang rel dan mendeteksi kebocoran fluks pada suatu cacat, rangka mengubah posisi aslinya.

1. Deteksi cacat adalah serangkaian metode fisik yang memungkinkan pengendalian kualitas bahan, produk setengah jadi, suku cadang dan komponen mobil tanpa kerusakan. Metode deteksi cacat memungkinkan untuk menilai kualitas setiap bagian dan melakukan kontrol terus menerus (100%).

Tugas deteksi cacat, bersama dengan deteksi cacat seperti retakan dan diskontinuitas lainnya, adalah mengontrol dimensi masing-masing bagian (biasanya dengan akses satu arah), serta mendeteksi kebocoran di area tertentu. Deteksi cacat adalah salah satu metode untuk memastikan pengoperasian kendaraan yang aman; Ruang lingkup dan pilihan jenis deteksi cacat bergantung pada kondisi pengoperasian.

2. Metode pendeteksian cacat didasarkan pada penggunaan radiasi penetrasi (elektromagnetik, akustik, radioaktif), interaksi medan listrik dan magnet dengan material, serta fenomena kapilaritas, cahaya dan kontras warna. Di area di mana cacat terletak pada material karena perubahan karakteristik struktural dan fisik material, kondisi interaksinya dengan radiasi yang ditunjukkan, medan fisik, serta dengan zat yang diterapkan pada permukaan bagian yang dikontrol atau dimasukkan ke dalam perubahan rongganya. Dengan mencatat perubahan ini menggunakan peralatan yang sesuai, seseorang dapat menilai adanya cacat yang merupakan pelanggaran integritas material atau keseragaman komposisi dan strukturnya, menentukan koordinatnya dan memperkirakan ukurannya. Dengan akurasi yang cukup tinggi, ketebalan dinding bagian berongga dan lapisan pelindung serta lapisan lain yang diterapkan pada produk juga dapat diukur.

Dalam praktik modern industri otomotif dan layanan otomotif, metode deteksi cacat bahan, produk setengah jadi, suku cadang dan rakitan berikut ini telah digunakan.

Metode optik- ini adalah metode yang dilakukan secara visual (untuk mendeteksi retakan permukaan dan cacat lainnya yang lebih besar dari 0,1...0,2 mm) atau dengan bantuan instrumen optik - endoskopi (Gbr. 1), yang memungkinkan untuk mendeteksi cacat serupa yang lebih besar dari 30 ...50 mikron pada permukaan internal dan di area yang sulit dijangkau. Metode optik biasanya mendahului metode lain dan digunakan untuk mengontrol seluruh bagian struktur pesawat pada semua tahap produksi dan operasi.

Beras. 1.

Pemeriksaan endoskopi digunakan, misalnya, untuk mencari retakan pada bagian dalam rangka mobil.

Metode radiasi, menggunakan sinar-X, gamma, dan radiasi penetrasi lainnya (misalnya, elektron) dengan berbagai energi, yang diperoleh dengan menggunakan mesin sinar-X, isotop radioaktif, dan sumber lain, memungkinkan untuk mendeteksi cacat internal berukuran lebih dari 1...10% dari ketebalan bagian transiluminasi pada produk dengan ketebalan (untuk baja) hingga 100 mm (menggunakan peralatan sinar-X) dan hingga 500 mm (menggunakan elektron cepat). Metode radiasi digunakan untuk mengontrol struktur pesawat yang dicor, dilas, dan lainnya yang terbuat dari bahan logam dan non-logam, serta untuk mengontrol cacat perakitan berbagai komponen (Gbr. 2).

Beras. 2.

Dalam industri otomotif, deteksi cacat radiasi digunakan untuk mengontrol kualitas liner dan piston.

Metode gelombang radio didasarkan pada perubahan intensitas, pergeseran waktu atau fasa dan parameter gelombang elektromagnetik lainnya dalam rentang sentimeter dan milimeter ketika merambat pada produk yang terbuat dari bahan dielektrik (karet, plastik, dan lain-lain). Pada kedalaman 15...20 mm, delaminasi dengan luas lebih dari 1 cm 2 dapat dideteksi.

Dalam industri otomotif, ketebalan lapisan dielektrik diukur dengan menggunakan metode gelombang radio.

Metode termal- ini adalah metode yang menggunakan radiasi infra merah (termal) dari bagian yang dipanaskan untuk mendeteksi heterogenitas dalam strukturnya (diskontinuitas pada produk multilayer, pada sambungan las dan solder). Sensitivitas peralatan modern (pencitra termal, Gambar 3) memungkinkan untuk mencatat perbedaan suhu pada permukaan bagian yang dikontrol kurang dari 1 °C.

Beras. 3.

Dalam industri otomotif, metode termal digunakan untuk mengontrol kualitas lasan, misalnya saat mengelas penerima sistem rem udara.

Metode magnetik didasarkan pada analisis medan nyasar magnet yang timbul pada daerah cacat permukaan dan bawah permukaan pada bagian magnet yang terbuat dari bahan feromagnetik. Pada kondisi optimal, bila letak cacat tegak lurus terhadap arah medan magnet, dapat dideteksi cacat yang cukup tipis, misalnya retakan gerinda (pada baja) dengan kedalaman 25 mikron dan bukaan 2 mikron. Metode magnetik juga dapat digunakan untuk mengukur, dengan kesalahan tidak melebihi 1...10 mikron, ketebalan lapisan pelindung (non-magnetik) yang diterapkan pada bagian yang terbuat dari bahan feromagnetik (Gbr. 4).

Dalam industri otomotif dan servis otomotif, deteksi cacat magnetik digunakan untuk mengontrol kualitas penggilingan bagian-bagian penting, misalnya jurnal poros engkol.

Metode akustik (ultrasonik).- ini adalah metode yang menggunakan gelombang elastis dengan rentang frekuensi yang luas (0,5...25 MHz), dimasukkan ke bagian yang dikendalikan pada sudut yang berbeda. Menyebar pada material bagian tersebut, gelombang elastis melemah hingga tingkat yang berbeda-beda, dan ketika menemui cacat, gelombang tersebut dipantulkan, dibiaskan, dan dihamburkan. Dengan menganalisis parameter (intensitas, arah, dll.) gelombang yang ditransmisikan dan (atau) dipantulkan, seseorang dapat menilai adanya cacat permukaan dan internal dari berbagai orientasi dengan dimensi lebih besar dari 0,5...2 mm 2. Pengendalian dapat dilakukan dengan akses satu arah.

Beras. 4.

Dimungkinkan juga untuk mengukur ketebalan produk berongga dengan kesalahan tidak lebih dari 0,05 mm (keterbatasannya adalah kelengkungan yang signifikan pada permukaan bagian dan redaman kuat gelombang ultrasonik pada material). Metode akustik (pada frekuensi rendah) dapat mendeteksi delaminasi dengan luas lebih dari 20...30 mm 2 pada struktur yang direkatkan dan disolder dengan pengisi logam dan non-logam (termasuk sarang lebah), pada plastik laminasi, serta pada lembaran dan pipa berlapis. Dengan menggunakan apa yang disebut metode emisi akustik, retakan yang berkembang (yaitu, yang paling berbahaya) dapat dideteksi pada elemen komponen mobil yang dibebani, mengisolasinya dari cacat yang kurang berbahaya dan tidak berkembang yang terdeteksi dengan metode lain (Gbr. 5) . Dalam hal ini, zona kontrol dibentuk menggunakan lokasi sensor yang berbeda pada struktur. Sensor kawat dipasang pada zona kendali sedemikian rupa sehingga arahnya tidak sesuai dengan arah berkembangnya retak lelah.

Beras. 5.

Metode arus eddy (elektroinduktif). didasarkan pada interaksi medan arus eddy yang dibangkitkan oleh sensor pendeteksi cacat pada produk yang terbuat dari bahan penghantar listrik dengan medan sensor yang sama. Metode deteksi cacat ini memungkinkan industri otomotif untuk mengidentifikasi diskontinuitas (retak dengan panjang lebih dari 1...2 mm dan kedalaman lebih dari 0,1...0,2 mm, film, inklusi non-logam), mengukur ketebalan lapisan pelindung pada logam, dan menilai ketidakhomogenan dalam komposisi kimia dan struktur bahan, mengenai tekanan internal. Peralatan untuk pengujian menggunakan metode arus eddy sangat produktif dan memungkinkan Anda mengotomatiskan penyortiran.

Metode kelistrikan berdasarkan penggunaan arus searah lemah dan medan elektrostatis; mereka memungkinkan untuk mendeteksi cacat permukaan dan bawah permukaan pada produk yang terbuat dari bahan logam dan non-logam dan untuk membedakan tingkat paduan tertentu satu sama lain. deteksi cacat produksi produk teknologi

Metode kapiler berdasarkan fenomena kapilaritas, yaitu kemampuan zat tertentu untuk menembus celah-celah kecil. Perawatan dengan zat tersebut meningkatkan warna dan kontras cahaya pada area produk yang mengandung retakan permukaan dibandingkan dengan permukaan utuh di sekitar area tersebut. Metode ini memungkinkan untuk mendeteksi retakan permukaan dengan bukaan lebih dari 0,01 mm, kedalaman 0,03 mm, dan panjang 0,5 mm pada bagian yang terbuat dari bahan tidak berpori, termasuk bagian dengan bentuk kompleks, bila menggunakan metode lain. sulit atau dikecualikan (Gbr. 6).

Beras. 6.

Dalam industri otomotif, metode kapiler digunakan untuk mengontrol kualitas lasan, misalnya dalam pembuatan tangki. Metode deteksi cacat di atas secara individual tidak universal, dan oleh karena itu bagian yang paling penting biasanya diperiksa menggunakan beberapa metode, meskipun hal ini memerlukan tambahan waktu. Untuk meningkatkan keandalan hasil inspeksi dan produktivitas tenaga kerja, sistem otomatis diperkenalkan, termasuk penggunaan komputer untuk mengontrol inspeksi dan memproses informasi yang diterima dari sensor pendeteksi cacat.

Pengendalian mutu produksi dan konstruksi harus dilakukan pada setiap tahap. Terkadang perlu untuk memeriksa pengoperasian suatu objek selama operasi. Alat yang membantu melakukan pemeriksaan semacam ini dengan menggunakan metode non-destruktif disebut pendeteksi cacat. Ada banyak sekali jenis pendeteksi cacat. Mereka berbeda dalam prinsip operasi dan tujuan. Pelajari metode deteksi cacat terpopuler dan rekomendasi berguna dalam memilih perangkat agar Anda tidak membuat kesalahan saat memilih dan cepat menguasai pekerjaannya.

Bergantung pada tujuan deteksi cacat dan area penerapannya, metode identifikasi kerusakan dan cacat, yang menjadi dasar kerja detektor cacat tertentu, berubah secara radikal.

Perangkat tipe Eddy saat ini

Mengapa deteksi cacat diperlukan

Deteksi cacat adalah kegiatan yang bertujuan untuk mengidentifikasi semua kemungkinan penyimpangan dari desain dan standar selama produksi atau pengoperasian fasilitas. Deteksi cacat membantu mendeteksi kerusakan jauh sebelum kerusakan tersebut terlihat. Dengan cara ini, kerusakan mekanis, kerusakan struktural, dan kecelakaan industri dapat dicegah.

Detektor cacat adalah perangkat yang dirancang untuk memeriksa dan mengidentifikasi cacat pada permukaan atau badan berbagai produk. Cacatnya bisa sangat beragam. Beberapa perangkat diperlukan untuk mendeteksi jejak korosi, yang lain untuk mencari rongga, penipisan, perbedaan ukuran dan cacat fisik dan mekanis lainnya, dan yang lain lagi dapat menentukan cacat pada tingkat struktur molekul - menemukan perubahan pada struktur tubuh, itu komposisi kimia.

Detektor cacat dengan tampilan elektronik

Di industri manakah deteksi cacat digunakan?

Detektor cacat termasuk dalam kelas perangkat dengan nama umum “alat pengujian non-destruktif”. Selama proses produksi, produk sering kali mengalami berbagai pemeriksaan. Beberapa bagian diuji di laboratorium, di mana batas kekuatannya dan kemampuannya untuk menahan segala jenis beban dan pengaruh ditentukan. Kekurangan dari teknik ini adalah dilakukan secara selektif dan tidak menjamin 100% kualitas seluruh produk.

Diagnostik saluran pipa

Pengujian non-destruktif, yang mencakup pengujian dengan detektor cacat, memungkinkan Anda menilai kondisi produk atau elemen struktural tertentu di lokasi dan tanpa pengujian. Alat ini sangat diperlukan dalam industri berikut:

- konstruksi;

- teknik Mesin;

- produksi logam canai;

- energi;

- karya penelitian;

- kimia;

- pertambangan.

Pengujian non-destruktif dalam pembuatan pesawat terbang

Detektor cacat digunakan untuk memeriksa kualitas sambungan (ini sangat penting saat mengelas pipa bertekanan tinggi), kondisi struktur dalam konstruksi (logam, beton bertulang), tingkat keausan mekanisme, dan keberadaannya. kerusakan pada bagian tersebut. Di hampir semua industri di mana penting untuk memantau kondisi dan kepatuhan terhadap standar elemen padat, berbagai detektor cacat digunakan.

Klasifikasi detektor cacat berdasarkan metode pengujian

Tergantung pada metode pengujiannya, jenis detektor cacat berikut dibedakan:

- akustik;

- arus eddy;

- elektrolitik;

- percikan;

- bubuk magnet;

- mesin sinar-X;

- kapiler;

- impedansi dan lain-lain.

Panel kontrol detektor cacat ultrasonik

Sulit untuk membandingkannya; mereka sangat berbeda dalam struktur, pengoperasian dan bahkan penampilan sehingga mereka disatukan hanya oleh tujuannya. Tidak mungkin untuk memilih salah satu perangkat dan dengan yakin mengatakan bahwa itu adalah yang terbaik, universal dan akan menggantikan perangkat lainnya. Oleh karena itu, ketika memilih, penting untuk tidak membuat keputusan terburu-buru dan tidak membeli model pertama yang Anda temui.

Prinsip pengoperasian setiap jenis detektor cacat

Detektor cacat paling populer yang dapat digunakan untuk melakukan pengujian non-destruktif adalah: ultrasonik (akustik), magnet, dan arus eddy. Mereka kompak, mobile dan mudah dioperasikan serta memahami prinsipnya. Alat lainnya tidak digunakan secara luas, namun masing-masing memiliki posisi tersendiri di antara alat pendeteksi cacat lainnya.

Jenis deteksi cacat

Akustik – pekerjaan USG

Detektor cacat akustik adalah sebuah konsep yang menggabungkan perangkat pengujian non-destruktif yang memiliki prinsip umum yang serupa. Deteksi cacat akustik didasarkan pada sifat gelombang suara. Dari pelajaran fisika sekolah diketahui bahwa parameter dasar gelombang tidak berubah ketika bergerak dalam medium homogen. Namun, jika media baru muncul di jalur gelombang, frekuensi dan panjangnya berubah.

Semakin tinggi frekuensi suara, semakin akurat hasilnya, sehingga gelombang ultrasonik digunakan dari seluruh jangkauan. Detektor cacat ultrasonik memancarkan gelombang suara yang melewati objek yang diuji. Jika ada rongga, inklusi bahan lain atau cacat lainnya, gelombang ultrasonik pasti akan menunjukkannya dengan mengubah parameter.

Semua hasil harus dicatat

Detektor cacat ultrasonik yang beroperasi berdasarkan prinsip metode gema adalah yang paling umum dan terjangkau. Gelombang ultrasonik menembus suatu objek; jika tidak ada cacat yang terdeteksi, tidak ada refleksi yang terjadi, dan karenanya, perangkat tidak mengambil atau merekam apa pun. Jika terjadi refleksi pada USG, ini menunjukkan adanya cacat. Generator ultrasonik juga merupakan penerima, yang sangat nyaman dan memfasilitasi deteksi cacat.

Model mini tipe ultrasonik

Metode cermin mirip dengan gema, tetapi menggunakan dua perangkat - penerima dan pemancar. Keuntungan metode ini adalah kedua perangkat terletak pada sisi objek yang sama, sehingga memudahkan proses pemasangan, konfigurasi, dan pengukuran.

Secara terpisah, ada metode untuk menganalisis USG yang melewati suatu objek. Konsep “bayangan suara” digunakan. Jika ada cacat di dalam suatu benda, hal ini menyebabkan redaman getaran yang tajam, yaitu menimbulkan bayangan. Metode bayangan deteksi cacat ultrasonik didasarkan pada prinsip ini, ketika generator dan penerima getaran ditempatkan pada sumbu akustik yang sama dari sisi yang berbeda.

Pengujian ultrasonik

Kerugian dari perangkat semacam itu adalah adanya persyaratan ketat untuk ukuran, konfigurasi, dan bahkan tingkat kekasaran permukaan elemen yang diuji, yang menjadikan perangkat ini tidak sepenuhnya universal.

Arus eddy – medan magnet dan arus eddy

Fisikawan Perancis Jean Foucault mengabdikan lebih dari satu tahun untuk mempelajari arus eddy (arus Foucault), yang muncul dalam konduktor ketika medan magnet bolak-balik dibuat di dekat mereka. Berdasarkan fakta bahwa jika ada cacat pada tubuh, arus eddy yang sama ini menciptakan medan magnet sekundernya sendiri, perangkat arus eddy melakukan deteksi cacat.

Detektor cacat arus eddy menciptakan medan magnet bolak-balik awal, tetapi medan sekunder, yang memungkinkan untuk mengidentifikasi dan menganalisis cacat pada suatu objek, muncul sebagai akibat dari induksi elektromagnetik. Detektor cacat mendeteksi bidang sekunder, mencatat parameternya dan menarik kesimpulan tentang jenis dan kualitas cacat.

Performa perangkat ini tinggi, pengecekan dilakukan cukup cepat. Namun, arus eddy hanya dapat timbul pada bahan yang bersifat konduktor, sehingga cakupan penerapan alat tersebut jauh lebih sempit dibandingkan analognya.

Perangkat tersebut menyebabkan arus eddy pada material

Partikel magnetik – gambaran yang jelas

Metode deteksi cacat umum lainnya adalah pengujian partikel magnetik. Ini digunakan untuk mengevaluasi sambungan las, kualitas lapisan pelindung, keandalan jaringan pipa, dan sebagainya. Metode ini sangat berguna untuk memeriksa elemen berbentuk kompleks dan area yang sulit dijangkau dengan instrumen lain.

Prinsip pengoperasian detektor cacat magnetik didasarkan pada sifat fisik bahan feromagnetik. Mereka memiliki kemampuan untuk menjadi magnet. Menggunakan magnet permanen atau alat khusus yang dapat menciptakan medan magnet memanjang atau melingkar.

Setelah suatu area suatu benda terkena magnet, apa yang disebut reagen - bubuk magnet - diaplikasikan padanya menggunakan metode kering atau basah. Di bawah pengaruh medan magnet yang timbul akibat magnetisasi, serbuk tersebut dihubungkan menjadi rantai, terstruktur dan membentuk pola yang jelas pada permukaan berupa garis lengkung.

Magnetisasi dengan alat khusus

Gambar ini dengan jelas menunjukkan cara kerja medan magnet. Mengetahui fitur dan parameter dasarnya, dengan menggunakan detektor cacat magnetik, Anda dapat menentukan di mana letak cacatnya. Biasanya, akumulasi bubuk yang nyata diamati tepat di atas cacat (retakan atau rongga). Untuk mengetahui ciri-ciri cacat, gambar yang dihasilkan diperiksa sesuai standar.

Bubuk magnetik dalam semprotan

Jenis lain dan prinsip operasinya

Metode deteksi cacat ditingkatkan setiap tahun. Teknik-teknik baru bermunculan, teknik-teknik lain secara bertahap menjadi usang. Banyak detektor cacat memiliki tujuan yang sangat khusus dan hanya digunakan di industri tertentu.

Prinsip pengoperasian detektor cacat fluxgate didasarkan pada penilaian impuls yang dihasilkan ketika perangkat bergerak sepanjang suatu objek. Ini digunakan dalam metalurgi, dalam produksi logam canai dan dalam diagnosis sambungan las.

Detektor cacat radiasi menyinari objek dengan sinar-x, alfa, beta, radiasi gamma, atau neutron. Hasilnya, gambaran detail elemen diperoleh dengan segala cacat dan ketidakhomogenan yang ada. Metodenya mahal, tapi sangat informatif.

Detektor cacat kapiler mendeteksi retakan dan diskontinuitas permukaan akibat paparan suatu benda terhadap zat khusus yang berkembang. Hasilnya dinilai secara visual. Deteksi cacat penetran sebagian besar digunakan dalam teknik mesin, penerbangan, dan pembuatan kapal.

Dalam industri energi, detektor cacat elektron-optik digunakan untuk menganalisis operasi dan mengidentifikasi ketidaksempurnaan elemen di bawah tegangan tinggi. Ia mampu mendeteksi perubahan sekecil apa pun pada korona dan pelepasan sebagian permukaan, yang memungkinkan untuk mengevaluasi pengoperasian peralatan tanpa menghentikannya - dari jarak jauh.

Gambar deteksi cacat radiasi

Bagaimana memilih detektor cacat yang tepat

Parameter utama yang harus Anda perhatikan saat memilih detektor cacat jenis apa pun:

- jangkauan;

- janji temu;

- pertunjukan;

- kompleksitas instalasi;

- kisaran suhu;

- keandalan.

Perangkat partikel magnetik MD-M

Model yang berbeda berbeda dalam rentang pengukuran. Artinya ada yang mampu mendeteksi cacat sebesar 1 mikron, sedangkan batas lainnya adalah 10 mm, misalnya. Jika dalam teknik mesin, retakan mikro di bagian-bagian memainkan peran penting, maka untuk deteksi cacat dalam konstruksi, tidak ada gunanya membeli perangkat yang sangat presisi.

Selain itu, pabrikan harus menunjukkan bahan apa yang dimaksudkan untuk detektor cacat tertentu, dan jenis cacat apa yang harus dideteksi. Mungkin ada persyaratan untuk sifat permukaan elemen, keberadaan lapisan pelindung, ukuran dan bentuk benda.

Parameter “kinerja” mengacu pada kecepatan pemindaian dan jumlah pekerjaan yang dapat dilakukan per unit waktu menggunakan detektor cacat tertentu. Dengan demikian, metode arus eddy dan fluxgate memberikan kecepatan tinggi, sedangkan proses magnetisasi dan pemrosesan setiap bagian dengan alat magnet dapat memakan waktu yang cukup lama.

Detail penting adalah instalasi. Saat memilih model pendeteksi cacat, masuk akal untuk memikirkan berapa lama dan seberapa sulit pemasangannya. Perangkat seluler genggam yang dapat dikeluarkan dari tas kapan saja lebih disukai untuk deteksi cacat saat bertugas selama produksi atau pemasangan. Peralatan yang lebih kompleks dan presisi memerlukan pemasangan dan penyesuaian yang lama.

Perangkat ultrasonik memerlukan penyesuaian sebelum mulai bekerja

Karena pengujian non-destruktif dapat dilakukan baik di dalam maupun di luar ruangan, termasuk di musim dingin, periksa terlebih dahulu apakah perangkat yang dipilih dapat dioperasikan pada suhu di bawah nol derajat. Penting juga untuk mengetahui apakah diperbolehkan melakukan diagnosis di lingkungan yang agresif, jika perlu.

Mengetahui cara kerja pendeteksi cacat dari satu jenis atau lainnya, Anda dapat dengan mudah memutuskan hal utama - metode deteksi cacat. Dan konsultan berpengalaman akan membantu Anda memutuskan modelnya.

Berakhirnya pekerjaan pengelasan merupakan awal dari pengendalian mutu sambungan las. Jelas bahwa pengoperasian jangka panjang struktur prefabrikasi bergantung pada kualitas pekerjaan yang dilakukan. Deteksi cacat pada lapisan las adalah metode pengendalian sambungan las. Ada beberapa di antaranya, jadi ada baiknya memahami topik ini secara menyeluruh.

Ada cacat las yang terlihat dan ada yang tidak terlihat (tersembunyi). Yang pertama mudah dilihat dengan mata, beberapa di antaranya tidak terlalu besar, namun menggunakan kaca pembesar tidak menjadi masalah untuk mendeteksinya. Kelompok kedua lebih luas, dan cacat tersebut terletak di dalam badan las.

Ada dua cara untuk mendeteksi cacat tersembunyi. Metode pertama tidak merusak. Yang kedua bersifat destruktif. Opsi pertama, karena alasan yang jelas, paling sering digunakan.

Metode pengendalian kualitas las non-destruktif Ada beberapa metode dalam kategori ini yang digunakan untuk memeriksa kualitas las.

- Inspeksi visual (eksternal).

- Kontrol magnetik.

- Deteksi cacat radiasi.

- ultrasonik.

- Kapiler.

- Pengujian permeabilitas sambungan las.

Ada metode lain, namun jarang digunakan.

Inspeksi visual

Dengan menggunakan pemeriksaan eksternal, Anda tidak hanya dapat mengidentifikasi cacat jahitan yang terlihat, tetapi juga cacat yang tidak terlihat. Misalnya, ketidakrataan tinggi dan lebar jahitan menunjukkan adanya gangguan pada busur selama proses pengelasan. Dan ini merupakan jaminan bahwa jahitan di dalamnya kurang penetrasi.

Cara melakukan pemeriksaan yang benar.

- Jahitannya dibersihkan dari kerak, terak, dan tetesan logam.

- Kemudian diolah dengan alkohol teknis.

- Setelah perawatan lain dengan larutan asam nitrat sepuluh persen. Ini disebut etsa.

- Permukaan jahitannya bersih dan matte. Retakan dan pori-pori terkecil terlihat jelas di sana.

Perhatian! Asam nitrat adalah bahan yang menimbulkan korosi pada logam. Oleh karena itu, setelah pemeriksaan, lasan logam harus diberi alkohol.

Kaca pembesar telah disebutkan. Dengan menggunakan alat ini Anda dapat mendeteksi cacat kecil berupa retakan tipis kurang dari sehelai rambut, luka bakar, sayatan kecil dan lain-lain. Selain itu, dengan menggunakan kaca pembesar Anda bisa mengecek apakah retakannya bertambah atau tidak.

Selama pemeriksaan, Anda juga dapat menggunakan jangka sorong, templat, dan penggaris. Mereka mengukur tinggi dan lebar jahitan, lokasinya yang memanjang.

Inspeksi magnetik pada lasan

Metode deteksi cacat magnetik didasarkan pada penciptaan medan magnet yang menembus badan las. Untuk tujuan ini, peralatan khusus digunakan, prinsip operasinya didasarkan pada fenomena elektromagnetisme.

Ada dua cara untuk menentukan cacat dalam suatu sambungan.

- Menggunakan bubuk feromagnetik, biasanya besi. Dapat digunakan kering dan basah. Dalam kasus kedua, bubuk besi dicampur dengan minyak atau minyak tanah. Itu ditaburkan di jahitannya, dan magnet dipasang di sisi lainnya. Di tempat-tempat yang cacat, bedak akan terkumpul.

- Dengan bantuan pita feromagnetik. Itu diletakkan di jahitan, dan di sisi lain, perangkat dipasang. Semua cacat yang muncul di persimpangan dua benda kerja logam akan ditampilkan pada film ini.

Opsi deteksi cacat sambungan las ini hanya dapat digunakan untuk mengontrol sambungan feromagnetik. Logam non-ferrous, baja dengan lapisan krom-nikel dan lainnya tidak dikontrol dengan cara ini.

Pengendalian radiasi

Ini pada dasarnya adalah x-ray. Perangkat mahal digunakan di sini, dan radiasi gamma berbahaya bagi manusia. Meskipun ini adalah cara paling pasti untuk mendeteksi cacat pada lasan. Mereka terlihat jelas di film.

Deteksi cacat ultrasonik

Ini adalah pilihan akurat lainnya untuk mendeteksi cacat pada lasan. Hal ini didasarkan pada sifat gelombang ultrasonik yang dapat dipantulkan dari permukaan bahan atau media dengan kepadatan berbeda. Jika lasan tidak mempunyai cacat pada dirinya sendiri, yaitu kerapatannya seragam, maka gelombang suara akan melewatinya tanpa gangguan. Jika ada cacat di dalamnya, dan ini adalah rongga berisi gas, maka di dalamnya Anda mendapatkan dua lingkungan berbeda: logam dan gas.

Oleh karena itu, USG akan dipantulkan dari bidang logam pada pori atau retakan, dan akan kembali lagi, ditampilkan pada sensor. Perlu dicatat bahwa cacat yang berbeda memantulkan gelombang secara berbeda. Oleh karena itu, hasil deteksi cacat dapat diklasifikasikan.

Ini adalah cara paling nyaman dan tercepat untuk mengontrol sambungan las pada pipa, kapal, dan struktur lainnya. Satu-satunya kelemahannya adalah sulitnya memecahkan kode sinyal yang diterima, sehingga hanya spesialis berkualifikasi tinggi yang bekerja dengan perangkat tersebut.

Kontrol penetran

Metode pemantauan lasan dengan metode kapiler didasarkan pada sifat cairan tertentu untuk menembus ke dalam tubuh material melalui celah dan pori terkecil, saluran struktural (kapiler). Yang paling penting adalah metode ini dapat mengontrol material apa pun dengan kepadatan, ukuran, dan bentuk yang berbeda. Tidak masalah apakah itu logam (hitam atau non-besi), plastik, kaca, keramik, dan sebagainya.

Cairan yang menembus meresap ke dalam ketidaksempurnaan permukaan, dan beberapa di antaranya, misalnya minyak tanah, dapat menembus produk yang cukup kental. Dan yang terpenting, semakin kecil ukuran cacat dan semakin tinggi daya serap cairan, semakin cepat proses pendeteksian cacat terjadi, semakin dalam cairan meresap.

Saat ini, para ahli menggunakan beberapa jenis cairan penembus.

Penetran

Dari bahasa Inggris kata ini diterjemahkan sebagai menyerap. Saat ini, terdapat lebih dari selusin komposisi penetran (berair atau berdasarkan cairan organik: minyak tanah, minyak, dan sebagainya). Semuanya memiliki tegangan permukaan yang rendah dan kontras warna yang kuat, sehingga mudah dilihat. Artinya, inti dari metode ini adalah ini: penetran diterapkan pada permukaan lasan, menembus ke dalam, jika ada cacat, dicat pada sisi yang sama setelah membersihkan lapisan yang diterapkan.

Saat ini, produsen menawarkan cairan penetrasi berbeda dengan efek deteksi cacat berbeda.

- Bercahaya. Dari namanya jelas mengandung bahan aditif luminescent. Setelah mengoleskan cairan seperti itu ke jahitan, Anda perlu menyinari sambungan dengan lampu ultraviolet. Jika ada cacat, maka zat luminescent akan bersinar dan ini akan terlihat.

- Berwarna. Cairan tersebut mengandung pewarna bercahaya khusus. Paling sering pewarna ini berwarna merah cerah. Mereka terlihat jelas bahkan di siang hari. Oleskan cairan ini ke jahitan, dan jika bintik merah muncul di sisi lainnya, maka telah terdeteksi adanya cacat.

Ada pembagian penetran menurut sensitivitasnya. Golongan pertama adalah cairan yang dapat digunakan untuk menentukan cacat dengan ukuran melintang 0,1 hingga 1,0 mikron. Kelas kedua – hingga 0,5 mikron. Perlu diperhatikan bahwa kedalaman cacat harus sepuluh kali lebih besar dari lebarnya.

Penetran dapat diaplikasikan dengan cara apa pun, hari ini kami menawarkan kaleng berisi cairan ini. Kit ini mencakup pembersih untuk membersihkan permukaan yang rusak dan pengembang, yang dengannya penetrasi penetran terdeteksi dan polanya ditampilkan.

Bagaimana melakukannya dengan benar.

- Jahitan dan area yang terkena panas harus dibersihkan secara menyeluruh. Cara mekanis tidak dapat digunakan, dapat menyebabkan kotoran masuk ke dalam celah dan pori-pori itu sendiri. Gunakan air hangat atau larutan sabun, langkah terakhir bersihkan dengan pembersih.

- Terkadang permukaan jahitan perlu digores. Hal utama adalah menghilangkan asam setelah ini.

- Seluruh permukaan dikeringkan.

- Jika kontrol kualitas sambungan las struktur logam atau pipa dilakukan pada suhu di bawah nol, maka lapisan itu sendiri harus diperlakukan dengan etil alkohol sebelum menerapkan penetran.

- Cairan penyerap diterapkan, yang harus dihilangkan setelah 5-20 menit.

- Setelah itu, pengembang (indikator) diterapkan, yang mengeluarkan penetran dari cacat las. Jika cacatnya kecil, Anda harus mempersenjatai diri dengan kaca pembesar. Jika tidak ada perubahan pada permukaan jahitan, maka tidak ada cacat.

Minyak tanah

Cara ini bisa dikatakan paling sederhana dan murah, namun hal ini tidak mengurangi keefektifannya. Itu dilakukan dengan menggunakan teknologi ini.

- Bersihkan sambungan dua blanko logam dari kotoran dan karat pada kedua sisi jahitan.

- Di satu sisi, larutan kapur dioleskan ke jahitan (400 g per 1 liter air). Anda harus menunggu hingga lapisan yang diaplikasikan mengering.

- Minyak tanah dioleskan ke sisi sebaliknya. Hal ini diperlukan untuk melembabkan secara melimpah dalam beberapa pendekatan selama 15 menit.

- Sekarang Anda perlu mengamati sisi tempat larutan kapur diaplikasikan. Jika muncul pola gelap (bintik, garis), berarti ada cacat pada lasan. Gambar-gambar ini hanya akan berkembang seiring waktu. Di sini penting untuk menentukan secara akurat dari mana minyak tanah keluar, jadi setelah penerapan pertama kali pada jahitan, Anda perlu segera melakukan observasi. Ngomong-ngomong, titik-titik dan bintik-bintik kecil akan menunjukkan adanya fistula, garis - adanya retakan. Cara ini sangat efektif untuk menyambung sambungan, misalnya pipa ke pipa. Ini kurang efektif saat mengelas logam yang tumpang tindih.

Metode pengendalian kualitas sambungan las untuk permeabilitas

Metode pengendalian ini terutama digunakan untuk wadah dan tangki yang dibuat dengan cara pengelasan. Untuk melakukan ini, Anda bisa menggunakan gas atau cairan yang mengisi bejana. Setelah itu tekanan berlebih tercipta di dalam, mendorong material keluar.

Dan jika ada cacat pada tempat pengelasan wadah, maka cairan atau gas akan segera melewatinya. Tergantung pada komponen kontrol yang digunakan dalam proses verifikasi, ada empat opsi yang dibedakan: hidrolik, pneumatik, udara-hidraulik, dan vakum. Dalam kasus pertama, cairan digunakan, yang kedua, gas (bahkan udara), dan yang ketiga – digabungkan. Dan yang keempat adalah terciptanya ruang hampa di dalam wadah, yang melalui lapisan yang rusak akan menarik zat pewarna yang diaplikasikan di bagian luar lapisan ke dalam tangki.

Dengan metode pneumatik, gas dipompa ke dalam bejana, yang tekanannya melebihi tekanan nominal sebanyak 1,5 kali. Larutan sabun dioleskan ke jahitan dari luar. Gelembung akan menunjukkan adanya cacat. Selama deteksi cacat hidrolik, cairan dituangkan ke dalam bejana di bawah tekanan 1,5 kali lebih tinggi dari tekanan kerja, dan area yang terkena panas disadap. Munculnya cairan menunjukkan adanya cacat.

Ini adalah opsi untuk mendeteksi cacat pada pipa, tangki, dan struktur logam yang digunakan saat ini untuk menentukan kualitas las. Beberapa di antaranya cukup rumit dan mahal. Tapi yang utama sederhana, itulah sebabnya sering digunakan.

Kuliah nomor 10

Deteksi cacat merupakan bidang ilmu yang meliputi teori, metode dan cara teknis untuk menentukan cacat pada material benda yang dikendalikan, khususnya pada material bagian-bagian mesin dan elemen struktur logam.

Deteksi cacat merupakan bagian integral dari diagnosis kondisi teknis peralatan dan komponennya. Pekerjaan yang berkaitan dengan identifikasi cacat material elemen peralatan digabungkan dengan perbaikan dan pemeliharaan atau dilakukan secara mandiri selama periode pemeriksaan teknis.

Untuk mengidentifikasi cacat tersembunyi pada material struktur, berbagai metode pengujian non-destruktif (deteksi cacat) digunakan.

Diketahui bahwa cacat pada suatu logam menyebabkan perubahan sifat fisiknya: massa jenis, daya hantar listrik, permeabilitas magnet, sifat elastis dan lainnya. Studi tentang karakteristik ini dan deteksi cacat dengan bantuannya adalah inti fisik dari metode pengujian non-destruktif. Metode-metode ini didasarkan pada penggunaan radiasi penetrasi sinar-X dan sinar gamma, medan magnet dan elektromagnetik, getaran, spektrum optik, fenomena kapilaritas dan lain-lain.

Menurut GOST 18353, metode pengujian non-destruktif diklasifikasikan berdasarkan jenis: akustik, magnetik, optik, zat penembus, radiasi, gelombang radio, termal, listrik, elektromagnetik. Setiap jenis adalah sekelompok metode bersyarat yang disatukan oleh karakteristik fisik yang sama.

Pilihan jenis deteksi cacat tergantung pada bahan, desain dan ukuran suku cadang, sifat cacat yang terdeteksi, dan kondisi deteksi cacat (di bengkel atau di mesin). Indikator kualitatif utama metode deteksi cacat adalah sensitivitas, resolusi, dan keandalan hasil. Kepekaan– ukuran terkecil dari cacat yang terdeteksi; resolusi– jarak terkecil antara dua cacat minimum yang berdekatan dan terdeteksi, diukur dalam satuan panjang atau jumlah garis per 1 mm (mm -1). Keandalan hasil– kemungkinan cacat hilang atau penolakan suku cadang yang sesuai.

Metode akustik didasarkan pada pencatatan parameter getaran elastis yang tereksitasi pada objek yang diteliti. Metode ini banyak digunakan untuk mengontrol ketebalan bagian, ketidaksempurnaan (retakan, porositas, rongga, dll.) dan sifat fisik dan mekanik (ukuran butir, korosi intergranular, kedalaman lapisan yang mengeras, dll.) suatu material. Pengendalian dilakukan berdasarkan analisis sifat rambat gelombang bunyi pada material bagian (amplitudo, fasa, kecepatan, sudut bias, fenomena resonansi). Metode ini cocok untuk bagian yang bahannya mampu menahan deformasi geser secara elastis (logam, porselen, kaca plexiglass, beberapa plastik).

Tergantung pada frekuensinya, gelombang akustik dibagi menjadi inframerah - dengan frekuensi hingga 20 Hz, suara (dari 20 hingga 2∙10 4 Hz), ultrasonik (dari 2∙10 4 hingga 10 9 Hz) dan hipersonik (lebih dari 10 9Hz). Detektor cacat ultrasonik beroperasi dengan sinyal ultrasonik dari 0,5 hingga 10 MHz.

Kerugian utama dari metode ultrasonik termasuk kebutuhan akan kebersihan permukaan bagian yang cukup tinggi dan ketergantungan yang signifikan dari kualitas kontrol pada kualifikasi operator pendeteksi cacat.

Metode magnetik didasarkan pada registrasi medan hamburan magnet pada cacat atau sifat magnetis objek yang dikendalikan. Mereka digunakan untuk mendeteksi cacat permukaan dan bawah permukaan pada bagian berbagai bentuk yang terbuat dari bahan feromagnetik.

Dalam metode partikel magnetik, bubuk magnetik (metode kering) atau suspensinya (metode basah) digunakan untuk mendeteksi fluks kebocoran magnetik. Bahan pengembangan diaplikasikan pada permukaan produk. Di bawah pengaruh medan hamburan magnet, partikel bubuk terkonsentrasi di dekat cacat. Bentuk clusternya sesuai dengan garis besar cacatnya.

Inti dari metode magnetografi adalah memagnetisasi produk sekaligus mencatat medan magnet pada pita magnetik yang menutupi bagian tersebut, dan kemudian menguraikan informasi yang diterima.

Garis gaya magnet dari medan yang dihasilkan diarahkan sepanjang garis heliks ke permukaan produk, yang memungkinkan untuk mendeteksi cacat pada arah yang berbeda.

Setelah pemeriksaan, semua bagian, kecuali yang rusak, mengalami kerusakan magnetik. Memulihkan bagian yang tidak mengalami kerusakan magnetik dengan pemesinan dapat menyebabkan kerusakan pada permukaan kerja karena daya tarik serpihan. Anda tidak boleh mendemagnetisasi bagian yang mengalami pemanasan selama restorasi dengan pengelasan, pelapisan permukaan, dan metode lainnya hingga suhu 600...700 o C.

Tingkat demagnetisasi dikontrol dengan menghujani bagian-bagian tersebut dengan bubuk baja. Untuk bagian yang mengalami kerusakan magnet dengan baik, bubuk tidak boleh tertinggal di permukaan. Untuk tujuan yang sama, perangkat yang dilengkapi dengan detektor kutub fluxgate digunakan.

Untuk memeriksa bagian-bagian menggunakan metode partikel magnetik, detektor cacat stasioner, portabel, dan bergerak diproduksi secara komersial. Yang terakhir meliputi: sumber arus, perangkat untuk menyuplai arus, bagian magnetisasi dan untuk mengaplikasikan bubuk atau suspensi magnetik, peralatan pengukuran listrik. Perangkat stasioner dicirikan oleh daya dan kinerja tinggi. Semua jenis magnetisasi dapat dilakukan pada mereka.

Metode Eddy saat ini didasarkan pada analisis interaksi medan elektromagnetik luar dengan medan elektromagnetik arus eddy yang diinduksi oleh kumparan eksitasi pada benda penghantar listrik.

Metode arus Eddy memungkinkan untuk mendeteksi cacat permukaan, termasuk yang berada di bawah lapisan pelapis logam dan non-logam, mengontrol dimensi pelapis dan bagian (diameter bola, pipa, kabel, ketebalan lembaran, dll.), menentukan fisik dan sifat mekanik material (kekerasan, struktur, kedalaman nitridasi, dll.), mengukur getaran dan pergerakan komponen selama pengoperasian mesin.

Deteksi cacat bagian metode radiasi didasarkan pada pencatatan melemahnya intensitas radiasi radioaktif ketika melewati suatu benda yang dikendalikan. Yang paling umum digunakan adalah pemeriksaan sinar-X dan γ pada bagian dan lasan. Industri ini memproduksi mesin sinar-X bergerak untuk pekerjaan di bengkel dan mesin sinar-X portabel untuk pekerjaan di lapangan. Registrasi hasil pemantauan radiasi dilakukan secara visual (gambar pada layar, termasuk gambar stereoskopis), berupa sinyal listrik, dan perekaman pada film fotografi atau kertas biasa (xeroradiografi).

Keuntungan metode radiasi: kontrol kualitas yang tinggi, terutama pengecoran, pengelasan, keadaan rongga tertutup elemen mesin; kemungkinan konfirmasi dokumenter atas hasil pengendalian, yang tidak memerlukan penguraian kode tambahan. Kerugian yang signifikan adalah kompleksitas peralatan dan organisasi kerja yang berkaitan dengan memastikan penyimpanan yang aman dan penggunaan sumber radiasi.

Metode gelombang radio didasarkan pada pencatatan perubahan osilasi elektromagnetik yang berinteraksi dengan objek yang dikendalikan. Dalam praktiknya, metode frekuensi ultra-tinggi (gelombang mikro) telah tersebar luas pada rentang panjang gelombang 1 hingga 100 mm. Interaksi gelombang radio dengan suatu benda dinilai berdasarkan sifat serapan, difraksi, pemantulan, pembiasan gelombang, proses interferensi, dan efek resonansi. Metode ini digunakan untuk mengontrol kualitas dan parameter geometris produk yang terbuat dari plastik, fiberglass, bahan pelindung termal dan isolasi termal, serta untuk mengukur getaran.

Metode termal. Dalam metode termal, energi panas yang merambat pada suatu benda, dipancarkan oleh suatu benda, dan diserap oleh suatu benda digunakan sebagai parameter diagnostik. Bidang suhu permukaan suatu benda merupakan sumber informasi tentang ciri-ciri proses perpindahan panas, yang pada gilirannya bergantung pada adanya cacat internal dan eksternal, pendinginan suatu benda atau bagiannya sebagai akibat dari suhu. aliran keluar suatu media, dll.

Bidang suhu dipantau menggunakan termometer, indikator suhu, pirometer, radiometer, mikroskop inframerah, pencitra termal dan cara lainnya.

Metode optik. Pengujian optik non-destruktif didasarkan pada analisis interaksi radiasi optik dengan suatu benda. Untuk memperoleh informasi digunakan fenomena interferensi, difraksi, polarisasi, refraksi, pemantulan, serapan, hamburan cahaya, serta perubahan sifat benda kajian itu sendiri akibat pengaruh fotokonduktivitas, pendaran, fotoelastisitas dan yang lain.

Cacat yang terdeteksi dengan metode optik antara lain diskontinuitas, delaminasi, pori-pori, retakan, masuknya benda asing, perubahan struktur material, rongga korosi, penyimpangan bentuk geometris dari bentuk tertentu, serta tegangan internal pada material.

Entroskopi visual memungkinkan Anda mendeteksi cacat pada permukaan suatu benda. Entroskop (video borescopes) untuk pemeriksaan internal pada area yang sulit dijangkau suatu objek termasuk probe fiberglass, yang dengannya peneliti dapat menembus ke dalam objek, dan layar untuk pengamatan visual permukaan, serta printer untuk video. rekaman permukaan benda yang diperiksa. Penggunaan generator kuantum optik (laser) memungkinkan untuk memperluas batasan metode kontrol optik tradisional dan menciptakan metode kontrol optik baru yang fundamental: holografik, akustik-optik.

Metode kapiler deteksi cacat didasarkan pada penetrasi kapiler cairan indikator ke dalam rongga permukaan dan melalui diskontinuitas suatu objek, dan registrasi jejak indikator yang dihasilkan secara visual atau menggunakan transduser (sensor).

Metode kapiler digunakan untuk mendeteksi cacat pada bagian yang bentuknya sederhana dan kompleks. Metode-metode ini memungkinkan untuk mendeteksi cacat produksi, asal teknologi dan operasional: retakan penggilingan, retakan termal, retakan kelelahan, retakan garis rambut, matahari terbenam, dll. Minyak tanah, cairan berwarna, luminescent dan radioaktif digunakan sebagai zat penembus, dan metode partikel yang disaring secara selektif juga digunakan.

Saat menggunakan cairan berwarna, pola indikator berwarna, biasanya merah, yang menonjol dengan latar belakang putih pengembang - deteksi cacat warna. Saat menggunakan cairan luminescent, pola indikator menjadi terlihat jelas di bawah pengaruh sinar ultraviolet - metode luminescent. Pengendalian sifat pola indikator dilakukan dengan menggunakan metode visual-optik. Dalam hal ini, garis-garis pola relatif mudah dideteksi, karena garis-garis tersebut puluhan kali lebih lebar dan lebih kontras daripada cacat.

Contoh paling sederhana dari deteksi cacat penetran adalah uji minyak tanah. Cairan penembusnya adalah minyak tanah. Pengembangnya adalah kapur dalam bentuk bubuk kering atau suspensi berair. Minyak tanah, yang merembes ke dalam lapisan kapur, menyebabkan warnanya menjadi gelap, yang terdeteksi di siang hari.

Keuntungan dari deteksi cacat penetran adalah keserbagunaan dalam hal bentuk dan bahan suku cadang, kejelasan hasil yang baik, kesederhanaan dan biaya bahan yang rendah, keandalan yang tinggi, dan sensitivitas yang baik. Secara khusus, dimensi minimum retakan yang terdeteksi adalah: lebar 0,001 - 0,002 mm, kedalaman 0,01 - 0,03 mm. Kekurangan: kemampuan untuk mendeteksi hanya cacat permukaan, durasi proses yang lama (0,5 m - 1,5 jam) dan intensitas tenaga kerja (perlunya pembersihan menyeluruh), toksisitas beberapa cairan yang menembus, keandalan yang tidak memadai pada suhu di bawah nol derajat.

Retakan pada bagian dapat dideteksi dengan menggunakan uji minyak tanah.

Minyak tanah memiliki kemampuan pembasahan yang baik dan menembus jauh ke dalam cacat dengan diameter lebih dari 0,1 mm. Saat mengontrol kualitas jahitan yang dilas, minyak tanah diaplikasikan pada salah satu permukaan produk, dan lapisan adsorben (350...450 g suspensi kapur giling per 1 liter air) diaplikasikan pada permukaan yang berlawanan. Adanya retakan tembus ditentukan oleh noda kuning minyak tanah pada lapisan kapur.

Metode pengujian hidrolik dan pneumatik banyak digunakan untuk mengidentifikasi pori-pori dan retakan.

Dengan metode hidrolik, rongga internal produk diisi dengan fluida kerja (air), disegel, tekanan berlebih dibuat dengan pompa dan bagian tersebut ditahan selama beberapa waktu. Adanya cacat ditentukan secara visual oleh munculnya tetesan air atau keringat pada permukaan luar.

Metode pneumatik untuk menemukan cacat lebih sensitif dibandingkan metode hidrolik, karena udara lebih mudah melewati cacat daripada cairan. Udara bertekanan dipompa ke dalam rongga bagian dalam, dan permukaan luar ditutup dengan larutan sabun atau bagian tersebut direndam dalam air. Adanya cacat dinilai dari keluarnya gelembung udara. Tekanan udara yang dipompa ke dalam rongga internal bergantung pada fitur desain bagian-bagiannya dan biasanya sama dengan 0,05 - 0,1 MPa.

Metode pengujian non-destruktif tidak bersifat universal. Masing-masing dari mereka dapat digunakan paling efektif untuk mendeteksi cacat tertentu. Pilihan metode pengujian non-destruktif ditentukan oleh persyaratan praktik khusus dan bergantung pada bahan, desain objek yang diteliti, keadaan permukaannya, karakteristik cacat yang akan dideteksi, kondisi pengoperasian objek, kondisi pengendalian. dan indikator teknis dan ekonomi.

Cacat permukaan dan bawah permukaan pada baja feromagnetik dideteksi dengan memagnetisasi bagian tersebut dan mencatat medan nyasar menggunakan metode magnet. Cacat yang sama pada produk yang terbuat dari paduan non-magnetik, misalnya tahan panas, tahan karat, tidak dapat dideteksi dengan metode magnetik. Dalam hal ini, misalnya, metode elektromagnetik digunakan. Namun cara ini juga tidak cocok untuk produk plastik. Dalam hal ini, metode kapiler efektif. Metode ultrasonik tidak efektif dalam mengidentifikasi cacat internal pada struktur cor dan paduan dengan tingkat anisotropi yang tinggi. Struktur seperti itu dipantau menggunakan sinar-X atau sinar gamma.

Desain (bentuk dan dimensi) bagian juga menentukan milikmu

metode pengendalian boron. Jika hampir semua metode dapat digunakan untuk mengontrol suatu objek yang bentuknya sederhana, maka penggunaan metode untuk mengontrol objek yang bentuknya kompleks menjadi terbatas. Objek dengan banyak alur, alur, tepian, dan transisi geometris sulit dikendalikan menggunakan metode seperti magnet, ultrasonik, dan radiasi. Benda-benda besar dipantau sebagian, mengidentifikasi area paling berbahaya.

Kondisi permukaan produk, yang kami maksud adalah kekasarannya dan adanya lapisan pelindung serta kontaminan di dalamnya, secara signifikan mempengaruhi pilihan metode dan persiapan permukaan untuk penelitian. Permukaan kasar yang kasar tidak termasuk penggunaan metode kapiler, metode arus eddy, metode magnetik dan ultrasonik dalam versi kontak. Kekasaran yang rendah memperluas kemampuan metode defetoskopi. Metode ultrasonik dan kapiler digunakan untuk kekasaran permukaan tidak lebih dari 2,5 mikron, metode magnet dan arus eddy - tidak lebih dari 10 mikron. Lapisan pelindung tidak mengizinkan penggunaan metode optik, magnetik, dan kapiler. Metode ini hanya dapat digunakan setelah lapisan dihilangkan. Jika pengangkatan tersebut tidak memungkinkan, metode radiasi dan ultrasound digunakan. Dengan menggunakan metode elektromagnetik, retakan dideteksi pada bagian dengan cat dan lapisan non-logam lainnya dengan ketebalan hingga 0,5 mm dan lapisan non-magnetik non-logam dengan ketebalan hingga 0,2 mm.

Cacat mempunyai asal yang berbeda dan berbeda dalam jenis, ukuran, lokasi, dan orientasi relatif terhadap serat logam. Saat memilih metode pengendalian, Anda harus mempelajari sifat kemungkinan cacat. Berdasarkan lokasinya, cacat dapat bersifat internal, terletak pada kedalaman lebih dari 1 mm, di bawah permukaan (pada kedalaman hingga 1 mm) dan dangkal. Untuk mendeteksi cacat internal pada produk baja, metode radiasi dan ultrasonik paling sering digunakan. Jika produk memiliki ketebalan yang relatif kecil, dan cacat yang akan dideteksi cukup besar, maka sebaiknya menggunakan metode radiasi. Jika ketebalan produk pada arah transmisi lebih dari 100-150 mm atau perlu untuk mendeteksi cacat internal di dalamnya berupa retakan atau delaminasi tipis, maka tidak disarankan menggunakan metode radiasi, karena sinar jangan menembus terlalu dalam dan arahnya tegak lurus dengan arah retakan. Dalam hal ini, pengujian ultrasonik adalah yang paling tepat.